News

2025.01.07

知財ニュース

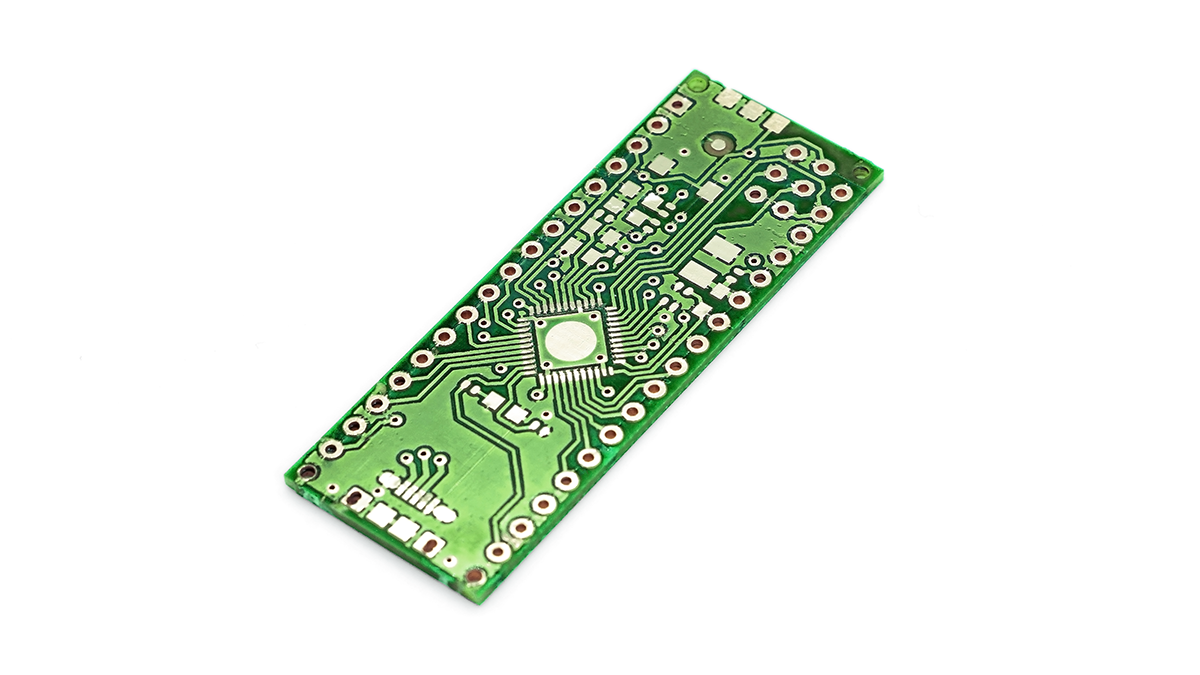

エレファンテック、銅材料を80%削減する多層基板技術を開発―電子機器の環境負荷を大幅軽減

エレファンテック株式会社は、インクジェット印刷技術によって銅の使用量を70~80%を削減する革新的な基板「SustainaCircuits」技術で汎用多層基板の開発に成功したと発表した。既に複数の電機メーカーと先行して取り組みを実施しており、2025年前半には試作提供を開始する予定だ。

金属インクを印刷することで電子回路基板(プリント基板)が作れると、非常に簡単に、低コストで、低環境負荷での製造が可能になり、これまでの数分の1の銅材料での製造が可能になる。

エレファンテックでは、インクジェット印刷技術によって銅の使用量を70~80%を削減する革新的な基板「SustainaCircuits」の量産化を行ってきた。ただし、これまでは市場の2%程度に留まる片面フレキシブル基板という比較的ニッチな種類の基板しか開発ができていなかったのだという。しかし、いくつかの技術革新によって想定より早期に、汎用多層基板の開発に成功した。主にはリジッド基材対応と多層対応に成功し、世界の基板の大半の置き換えが可能になった。

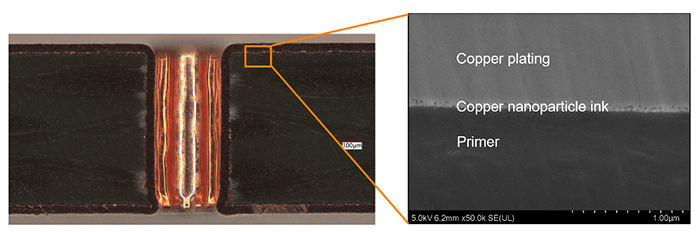

同社は、汎用多層基板に用いられるFR-4(ガラスエポキシ基材)を含む多くの硬質基材と密着する、プライマーと銅ナノ粒子インクを開発。ガラスエポキシ基材は、一般的な基板に用いられ、世界の電子回路基板のうち、面積ベースで8割がガラスエポキシ基材なのだという。これまで困難だった高温耐久性もクリアできている。

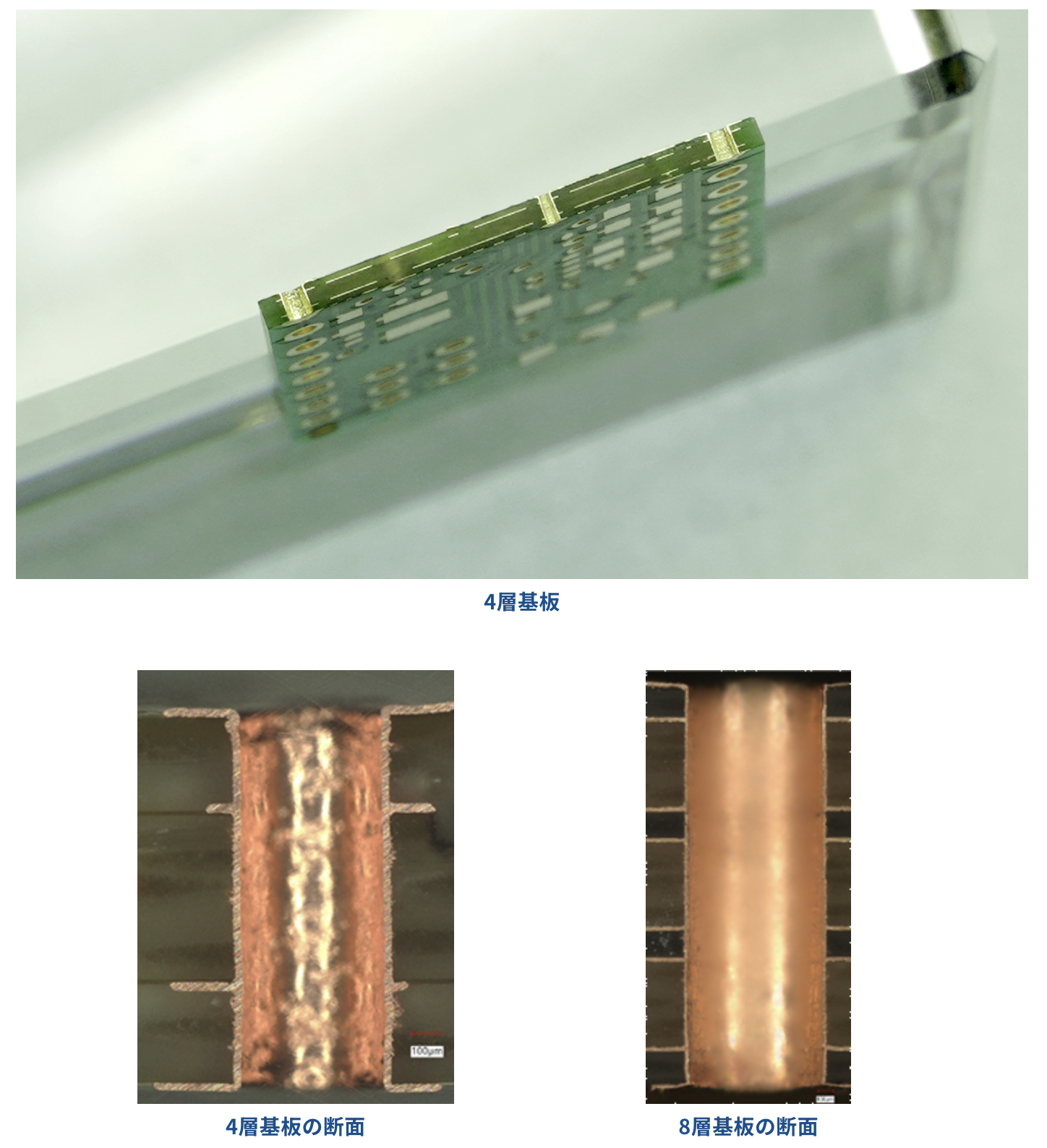

また、ビア内にインクを塗布する技術と、プライマーの改良により、多層板・ビアを形成できるようになった。ただし、今回の材料、プロセスは硬質基板向けで、フィルム基板の多層化には現状では適用できていないとのことだ。

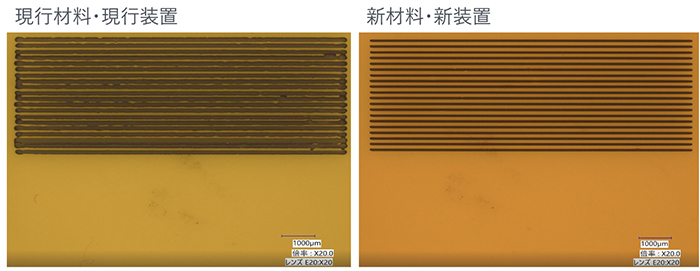

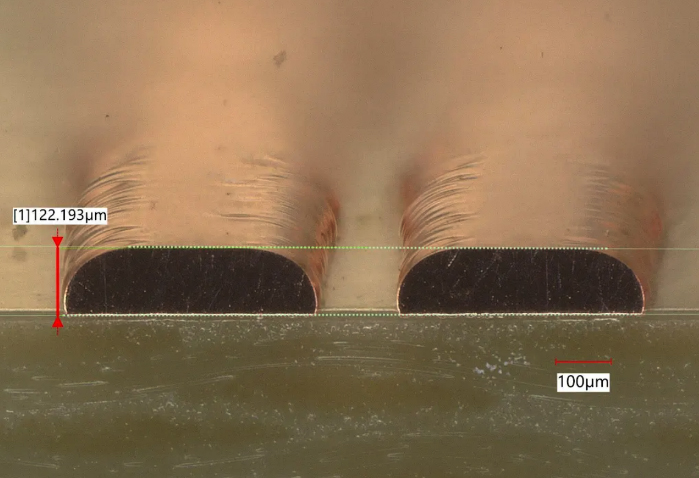

プライマーとインクの組み合わせの改良と、印刷機の精度の改良により、L/S=50/50μmでの配線形成が可能となり、これまでのL/S=100/100μmから大幅な向上になっている。微細化の達成には、プライマー表面でインクが濡れ広がらない必要があり、今回開発したプライマーは、描画性と密着性を担保しつつ、濡れ広がりを最大限抑制することに成功している。また、高い密着性・めっき耐性を持つプライマーとインクの開発により、100μm級の銅膜厚の基板も製造可能だ。

この技術開発の成功により、世界のPCB市場の78%が置き換え可能になった。ほとんどの電子機器に使われている基板は6層以下のリジッド基板であり、特殊な基板を除けばほとんどの基板を置き換えることができるとしている。

同社の創業社長である清水信哉氏は、「半導体が注目されがちですが、半導体は半導体だけでは動きません。電子回路基板の上に載せて初めて動きます。AIデータセンター、自動運転車、ロボティクス、あらゆる成長領域に電子回路基板は必要です。この隠れた巨大産業に、このような大きなイノベーションを起こす準備が整ったことを嬉しく思います。気付いたらあらゆる電子機器がこの製法で作られている、『謎の巨大企業』を目指し、事業化を進めていきます!」と述べている。

Top Image : © エレファンテック 株式会社