Pickup

2021.09.06

インタビュー | 津曲文登

3Dプリントする「デジタルフットウェア」の未来

株式会社 MAGARIMONO

日々躍進を続けるデジタルファブリケーション業界に、昨年とあるブランドが彗星のごとく参入してきた。その名も「MAGARIMONO」。クリエイティブとテクノロジーを掛け合わせた次世代のフットウェアブランドで、複雑なソール模様が特徴的な「MAGARIMONO ORIGINALS(White/Black)」は、ほぼ全てのパーツが3Dプリンティングによって製作されている。

同ブランドを立ち上げたのは、フットウェアデザイナーの津曲文登氏とデジタルデザインディレクターの小野正晴氏。「ファッション界の異端児」を自称する代表の津曲氏に、デジタルファブリケーションの可能性と未来について伺った。

ファッション界の異端児「MAGARIMONO」とは?

出村

今日は実際のプロダクトを見ながら津曲さんがやられていることを伺えるということで、とても楽しみにしておりました。はじめに自己紹介をお願いいたします。

津曲

株式会社MAGARIMONOのデザイナー兼代表をしている津曲と申します。僕の会社は、3Dプリンターを使ってソフトウェアを作り、実装に落とし込むということをミッションとして掲げていて、今は靴をメインに制作しています。僕は元々デザイン学校で靴づくりを学んでいたんですが、ちょうど渋谷のFabCafeというところでデジタルファブリケーションと出会って、3Dプリンターを用いればとても簡単に靴を作れるのではないか、と思ったのが、この事業をはじめたきっかけですね。

出村

僕が津曲さんに初めてお会いしたのもFabCafeだったかなと思うんですが、その頃からここまで成長を遂げてきたわけですね。ちなみに、設立当初のメンバーは何人だったんですか。

津曲

僕と3Dデジタルデザイナーの小野(正晴)君と二人で立ち上げました。彼は元々職場の同僚だったんですが、彼自身も靴に興味があって、最初に二人でハイヒールを作ったんですね。その時はヒールだけ3Dプリントで作ったんですけど、制作をするうちにすっかり意気投合して、デジタルとフットウェアの可能性を二人で追究するようになりました。で、最初のうちは既存の素材を使ったりしていたんですけど、そのうち全部3Dプリンターで作りたいんだよねって僕のほうから提案したんですね。そうしたら小野君から大反対を受けて・・・

出村

なるほど、そこは茨の道だと。

津曲

なんでそんなことをするんだ、と(笑)。でも、これをクリアできたら、3Dプリンター界隈でも何かしら衝撃を与えるんじゃないかと思って、試しにシームレスなシューズを作ってみたんです。そうしたら、職場の人たちがこれは可能性があると言ってくれて。で、二人で会社を設立しようよ、と。

出村

なるほど。じゃあスモールスタートがあって、その可能性をひたすら突き詰めたと。実際に制作していく過程で、特に難しかった点というのはあるのでしょうか。

津曲

そうですね、僕も小野君も元々知見があったので、ファーストプロダクトも半年ぐらいで完成したんですが、アッパー部分は手こずりましたね。メッシュになっていて、3Dプリンターを使って複雑に編み込んでいかなければいけないんですが、ここの強度をどう担保するかというのが重要な課題でした。あと、当初は平面で3Dプリント出力して、それをミシンで縫製するというアナログなこともやっていたので、そのあたりも手間でした。

出村

つまり、機械と人間の融合というか、デジタルでありながらある種のクラフトマンシップが含まれているということなんですかね。ちなみに、会社名の「MAGARIMONO」は、津曲さんと小野さん、お二人のお名前からきているんでしょうか。

津曲

それもあるんですが、どちらかというと「ファッション界の異端児になろう」というメッセージの方が大きいですね。僕は、シャネルの女性のスーツとかヨウジ・ヤマモトの黒の衝撃みたいな、めちゃくちゃ尖ってるけどやり続けることで未来のスタンダードになるみたいなことに憧れがあって、とりあえず社名からもうエッジを効かせて思いっきり曲者(くせもの)になってやろうと。正直、靴業界からアンチ食らっても良くない?ぐらいには思っています(笑)

出村

熱いですね。社名が会社のビジョンを体現しているわけですね。

津曲

実はナイキも昔3Dプリントのプロダクトを販売していたんですよ。ということは、もう製法としては確立されてるわけじゃないですか。それなら、個人でも俺たちが死ぬ気でやって、新しい可能性を見つけてやろうと。そういうプライドはありますね。

3Dプリントが見出すデジタルとフィジカルの新たな可能性

出村

ナイキのお話が出ましたが、3Dプリントとフットウェアの関係性というのは、現状どのようになっているのでしょうか。

津曲

3Dプリントを使ったフットウェアっていうところで言うと、ナイキ以外にもアディダスのスポーツシューズでも採用されています。国だと中国が強い印象がありますね。3Dプリンターには大量生産というよりは一点モノを作るというのがイメージがあるかと思いますが、中国では大量のプリンターと技術者によって大量生産が可能になっています。ただ、中国の場合は国内の市場で完結できる規模なので、海外には出回らないんですよね。

出村

つまり言い方を変えると、高価な一点モノだけではなくて、民生品を大量生産するっていうことにおいても、金型を使った従来の方法より3Dプリンターを使った方が実は合理的ということなんでしょうか?

津曲

いや、実はそうとも言い切れなくて。というのも、やっぱり3Dプリンターの方が設置費用がかかるので、3Dプリンターを使う場合、かなりの数のプロダクトを生産しないと資金を回収できないんですね。3Dプリントされたプロダクトの良さであったりとか、3Dプリントが地球環境に優しいとか、費用以外の面がもっと見直されれば普及すると思うんですけどね。

出村

そうすると、大手企業であるナイキやアディダスがあえて3Dプリンターを使っているというのは、何か理由があるんでしょうか。

津曲

新しい技術だったからというのが大きいと思います。例えばアディダスの「フューチャークラフト4D」は、3Dプリントという製法に大きな商品価値がありました。ただ、ナイキとかアディダスの靴は、アッパーといわれる甲の部分とソールの部分を接着してるんですね。だから僕らは、シームレスでもっとかっこいいものを作ってやろうと。

出村

デザインの拡張性を見込んだということですね。それと「MAGARIMONO」のひとつの特徴に、市場に投下しながら研究開発を行うというのがありますが、従来のラボの中で製法を固めてから市場に展開するという形に比べると、とても現代的ですね。

津曲

そうですね。大手企業の場合ファンやユーザーに対して品質や価格が保証されたものをお届けしないといけないというのがあって、工場生産方式をとっているっていう面もあると思うんですけど、僕らはもっと自由にファッション性の高いものを生み出していこうと。3Dだからこそできるデザインも、他社とは違うことができるんじゃないかなって思ったのも、この事業を始めた理由です。

出村

確かに「え、これって3Dプリンターでできてるの!?」っていう驚き自体が価値になっているのはとても面白いですよね。ちなみに、これまで得てきた技術や知見を活かして、靴以外のグッズに展開するというのは視野に入れられてますか?

津曲

実は、小野君は僕と出会う前に3Dプリンターで洋服を作っていて、結構注目されていたんですよ。roomsにも出店していたりしたんですけど、時代を先取りしすぎていて、あまり理解を得られなかったみたいなんですね。つまり、可能性はあるんだけど、実装に落とし込むとなると、使っているシーンがいまいち見えないというのが現状なんです。ただ、一から型を作るとなるとやっぱり時間も手間もかかりますし、サイズごとにいちいち金型を作らないといけなかったりする。それに、規格があるプロダクトはデザインも画一的になってしまっているので、3Dプリンターがあれば、ユーザーに合ったプロダクトを簡単にカスタマイズできるのではと思っています。なので洋服の3Dプリンティングには可能性を感じていますね。

出村

洋服の話で思い出したんですが、今、バーチャル空間上のアバターにファッションにけっこうな値段がつき始めていて、中には重力に逆らった衣裳とか、リアルではあり得ないようなものが多々あるんですね。そんな時、「これだったらウチで作れるよ」みたいにバーチャルな衣装ががリアルに実装されると凄く面白いんじゃないかなと勝手に思っていて、その辺はどのようにお考えですか?

津曲

そうですね。最近だとNFTもあるんですけど、バーチャル空間でももともと3Dでベースを作ってるので、いちからデータを作ることもなくすんなり参入できますね。さらに言うとゲーム以外にもアニメとか、あるいは特定のアーティストの衣裳だったりとか、バーチャル空間にあるファッションをそのままリアルに落とし込むっていうのもできるので、その辺も僕らの強みです。

出村

デジタルファブリケーションを使ってバーチャルとリアルを行き来するというのは、沼ですね(笑)考えれば考えるほど面白い。

造形美と機能美を追求した驚異のフットウェア

出村

靴の話に戻りますが、なんとも表現し難い装飾が施されていて、初めて見たとき、思わずおっ、て言わざるを得ないくらいの強烈なインパクトがありました。そもそもこのフォルムは、あらかじめ設計された上で作られているんでしょうか。

津曲

制作のプロセスとしては、はじめに小野君からデザインできる構造を洗い出してもらって、それを見て僕のほうでコンセプトを決めていくという方法で進めています。ただ、やっぱりいざ印刷してみると、想定外のアウトプットが多いんですよね。最初はモノトーンでスタイリッシュなデザインを想定していたんだけど、木の年輪みたいになったりとか。なので、実際にプロダクトを作ってみてデザインはその都度フレキシブルに変更してます。

出村

製造上のエラーにインスパイアされながらデザインするのはかなり面白いですね。だからか、モデルごとにデザインの癖が微妙に違うんですよね。ちなみに、制作するプロセスで、靴に名前をつけたりはしてるんですか?

津曲

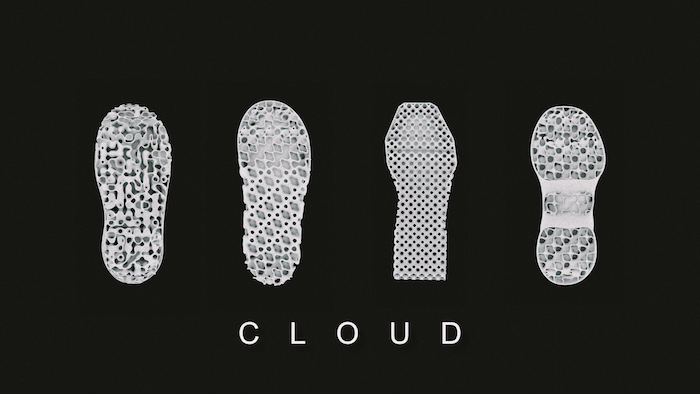

一応、「CL-cb」とか「CL-ac」とか、1個1個のプロダクトに名前がついてるんですけど、これ全部雲の名前なんですよね。

出村

雲の名前ですか!じゃあ例えばacというのは…。

津曲

Altostratus。「高層雲」の略称ですね。最初に気体とか液体みたいな不定形な流体を表現したいというグランドデザインがあって、それを踏襲しています。本当は「CLOUD」という名前でローンチしたかったんですが、商標上の問題があって今の形に落ち着きました。。

出村

この靴の素材についても詳しく教えてもらえますか?

津曲

素材自体はTPU(熱可塑性ポリエチレン)というものを使っています。この素材は、プラスチック等と比べると扱いが難しくて、ブロックにしてしまうとむちゃくちゃ固いんですけど、一方でこの素材はクッション性やクリップ力を上げることができる特性も持っています。

出村

この靴の複雑なデザインも、靴としての機能性を優先したからこそこのような形になった、ということでしょうか。

津曲

そこはちょっと難しいですね(笑)。というのは、例えばスポーツシューズの場合、履きやすさとか歩きやすさを追求すると、構造がどうしても似通ってくるんですね。その証拠に、大手企業のスポーツシューズの多くがボクセルであったりとか、ちょっとハニカムに近いとかという構造をとっています。だから僕らはあえてそこをとらずに、ファッション性を優先しながらも、Glasshopperなどのアプリケーションも用いてユーザーにフィットした靴を日々追求しているんです。

出村

面白いですね。履きやすい靴を作るっていう意味では、過去の知見に則って同じような構造になりがちだったところを、ファッションという側面から再検討するという。ここにもお二人のスタンスが体現されているわけですね。

デジタル・ファブリケーションが切り開く一歩先の未来

出村

「MAGARIMONO」で作られたデザインをネット販売して、個人が家の3Dプリンターで靴を作るといった展開も今後ありえるでしょうか。

津曲

そうですね。ちょっと未来の話になるかもしれないですけど、実は僕らもはじめはマイクロファクトリーを目指そうという話をしていたんですよ。特に今はコロナ禍で工場が停止して稼働できないという問題が起こっていますし、個人が3Dプリンターを持って、僕らの提供した知見で個人がプロダクトを作るという社会が理想かなと思っています。なので、自宅で靴を作りたいという人には、僕らも惜しみなくデータを提供できればと思っています。

出村

凄い話ですね、3Dデータのオープンソース化。将来的には、例えば靴のサイズが合わなくなったときに、歯の詰め物みたいに補正器具を3Dプリンターで出力してはめればまだ履けるみたいな、ユーザーが自分に合った靴をカスタマイズしていくというのも今の時代に合ってるのかなと思いますね。その方が靴をいちいち買わなくてもいいし、一足を長く履くことができる。

津曲

そうですね。靴を長持ちさせるという話がありましたが、靴ってそもそもが消費財なんですよね。今の世界の人口は約70億人と言われていますが、1年間に作られる靴の生産量は大体その3倍と言われています。ということは、単純計算して1年間に世界全体で210億足の靴が生産されているということになります。中にはトレンド落ちして店で売れ残って、誰にも履かれることなくそのまま廃棄される靴もかなりの数あるし、しかも1足の靴にはかなりの数の素材が使われている。はっきり言って、とても環境に悪いわけです。実は僕は、MAGARIMONOの取り組みが、こういったサプライチェーンの構造を変えるきっかけになればいいなあと密かに思っています。

出村

なるほど、じゃあ靴をシームレスにするとか、素材の数を減らしていくみたいなこともそういった思いが背景にあるんでしょうか。

津曲

そうですね。普段履いている靴って、ひとつの素材でできているものでも接着剤が使われていたりして、解体するのに手間がかかるので、廃棄された靴は大抵そのまま埋め立てられてリユースされることが少ないんです。ただ、一体成型がいいかというと、必ずしもそうとは言えなくて、シームレスな靴はファストファッションとして、短期間で履きつぶされて廃棄されてしまうというイメージがどうしてもあります。近場のコンビニに行く時だけ履いて、汚くなったら捨てるみたいな。なので、僕たちは一足の靴をモジュール化させて一足を長持ちさせることができたり、一体成型でも高品質な靴を世に提供していければと考えています。加えて、靴の所有権をユーザー個人ではなくメーカーに帰属させるという計画も漠然とですが考えています。

出村

お話を伺っていて、津曲さんのキーワードとして「あきらめなくていい」という言葉があるんじゃないかと思いました。おしゃれであることもあきらめなくてもいいし、環境にやさしくすることもあきらめなくていい。一挙両得を狙えるようなやり方が必ずあるはずだ、と。

津曲

そうですね。そもそも靴って普通のウェアよりちょっと高いじゃないですか。捨てるのもちょっと気遣うし。加えて原材料も高いからメーカーにも負担が大きかったりして。だから、僕らはもっと靴を楽しんでいいんだって皆に思わせるよう仕組みを作っていきたいんです。メーカーとユーザーの双方がもっと自由にできるような仕組みを僕らが作っていけるんじゃないかなって思っていて、僕としてはそこを目指してアクションを起こしていければと思っています。

Text:柴田悠